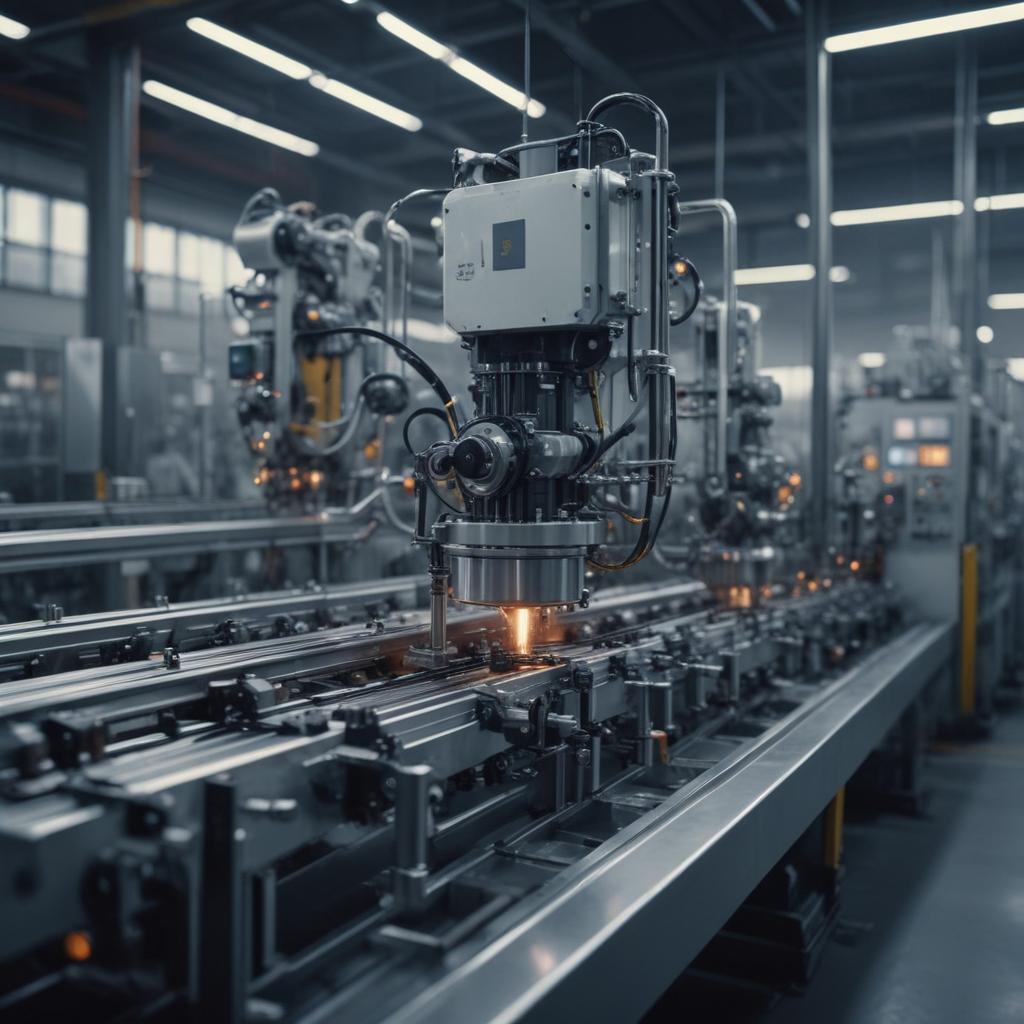

Модернизация производственного оборудования: современные подходы

Модернизация производственного оборудования рассматривается как многопрофильный процесс, направленный на увеличение выпуска продукции, повышение стабильности качества и снижение энергопотребления. В рамках проекта обычно выполняются аудит текущего парка оборудования, анализ технологических процессов и расчет целевых KPI, включая коэффициент общей эффективности оборудования (OEE), коэффициент дефектности и уровень готовности линии. На этапе планирования формируется дорожная карта, которая учитывает совместимость новых модулей с существующей инфраструктурой, требования к электропитанию, программному обеспечению и техническому обслуживанию. Дополнительно оцениваются параметры пространства, размещение вспомогательных систем, логистические потоки и график обновления без нарушения текущего производства. Такой подход позволяет минимизировать риски и обеспечить последовательный переход к новым режимам эксплуатации.

В составе комплекса решений встречается ремонтная модернизация оборудования как часть обеспечения.

Ряд технических решений может включать замену устаревших станков на более энергоэффективные аналоги, цифровизацию сборочного конвейера, внедрение систем мониторинга параметров в реальном времени, а также обновление программного обеспечения станочного оборудования. Важно обеспечить совместимость новых модулей с существующими интерфейсами, актуальность сетевой инфраструктуры и возможность масштабирования на случай роста объема выпуска. При этом особое внимание уделяется выбору поставщиков, порядку внедрения и плану тестирования, чтобы минимизировать риск сбоев на производстве.

Цели модернизации

- Увеличение выпуска и стабильное поддержание заданного качества

- Сокращение простоев и ускорение производственных циклов

- Снижение энергопотребления и затрат на обслуживание

- Повышение гибкости и адаптивности к изменяющимся требованиям

Этапы реализации проекта

Проект реализуется поэтапно, начиная с аудита и формулирования требований, затем следует проектирование и согласование технического задания, закупка и поставка оборудования, монтаж, настройка систем, приемочные испытания и ввод в эксплуатацию. В заключение предусматривается обучение персонала и передача документации, а также обеспечение сервисной поддержки на протяжении всего цикла эксплуатации.

- Аудит текущего состояния и формирование требований.

- Разработка дорожной карты и выбор решений.

- Планирование бюджета и графиков работ.

- Интеграция нового оборудования с существующими системами.

- Монтаж, настройка и приемочные испытания.

- Обучение персонала и передача эксплуатационной документации.

- Запуск, эксплуатационный контроль и последующая сервисная поддержка.

Управление рисками

Управление рисками включает идентификацию критических зон, планирование мер по повышению отказоустойчивости, создание запасных частей и планов обслуживания, а также внедрение мониторинга для своевременного выявления отклонений. Рекомендуется документировать требования к безопасности и соответствие нормативам, а также обеспечить обучение персонала по процедурам изменения оборудования.

Технологические решения и интеграция

Развитие оборудования сопровождается использованием технологий сбора данных, цифровых двойников, систем предиктивного обслуживания, а также интеграции с системами управления производственными процессами и MES. Взаимодействие между устройствами достигается через открытые протоколы и модульные архитектуры, что упрощает обслуживание и расширение функциональности. Важно уделять внимание кибербезопасности и резервированию данных, чтобы минимизировать риск простоя.

Интеграционные принципы

- Стандартизация интерфейсов и данных

- Модульность и возможность апгрейда по мере роста требований

- Сохранение операционной совместимости во время переходного периода

- Документация изменений и обучение пользователей

Экономика проекта и эксплуатационная поддержка

Оценка экономических эффектов проводится по совокупной стоимости владения (TCO) и возврату инвестиций (ROI) в течение установленного срока. Рассматриваются затраты на закупку, монтаж, внедрение цифровых решений и последующее обслуживание. При формировании пакета услуг часто предусматриваются сроки поставки, гарантийные условия, SLA и плановые сроки технического обслуживания. Результатом становится устойчивость производственного цикла, снижение простоев и повышение воспроизводимости процессов.